穴加工の品質を定義するのは実際には難しい理由

穴に厳しい公差や表面仕上げの要件がある場合、通常はボーリングやリーミングなどの二次加工により、最終的な加工サイズまで穴が完成します。このような場合、ドリルビットの主な価値は、できるだけ多くの穴を迅速に開けることであり、ユーザーが確認できるのは、位置決めが正確であるかどうかです。

しかし、常にそうとは限りません。用途によっては、より多くの時間と労力を費やすことで、ドリルビットが 1 回の操作で品質基準を満たすことができる場合があります。あるいは、穴あけの品質が高品質の二次加工を受け入れる能力に影響を与えると判断することもできます。たとえば、過度に高速で穴あけすると、熱によって材料が激しく加工される可能性があり、タップの寿命が大幅に短くなったり、材料が硬くなりすぎてタップ加工できなくなる場合があります。

もし超硬ドリルビットドリル2 穴または 200 穴では異なる場合があります。200 ホールの場合、品質の焦点は主に作業を完了する速度 (効率) にある可能性があります。このジョブに必要な穴が 2 つだけの場合、穴あけプロセスにより多くの時間と労力を費やすか、特別に設計されたツールを使用して 1 回の操作で穴あけとリーミングを行うことで、追加のプロセスを必要とせずに品質仕様を満たす穴を作成できます。

ここで私の頭に浮かぶ質問が 3 つあるかもしれません

1.穴の公差を満たしているかどうか。

2. 穴加工の要件を満たしているか。

3. 同心度は良好か。

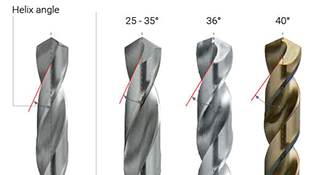

超硬ドリルは実際に多くの分野で応用されていますが、無視されている技術も数多くあります。螺旋角の設計も非常に特殊であり、低螺旋角または直線溝ドリルビットなど、鋳鉄やダクタイル鋳鉄などの短い切りくず材料に非常に適しています。たとえば、20 ~ 30 ° のスパイラル角度は、切りくずの除去に役立つため、さまざまな硬質材料への汎用的な穴あけに役立ちます。

ただし、アルミニウムと銅はねじれ角が大きい傾向があるため、予測効果が得られ、切りくずの除去に役立ちます。特定の材料や用途に適した特性を備えたドリルビットを選択すると、工具寿命が延長され、良好な滑らかさが得られます。

コーティングにも大きな違いがあります。通常、たとえば一部のドリルビットには、チタンとクロム、チタンシリコン層など、完全に機能する複合コーティングが使用されています。

シリコンはコーティングに高い潤滑性を与えるため、切りくずが滑り落ち、切りくずの蓄積を防ぎます。切りくずの蓄積を避けることは、工具の良好な切削能力を維持し、穴の壁に痕跡を残さないようにするための鍵です。

一部の新しいコーティングは、物質を除去するためにより高い速度と組み合わされており、その結果、滑らかな毛穴が得られます。これらのコーティングは、高速動作によって発生する熱に耐えることができる必要があります。

1. 制御内容ドリルビット

適切なバーの選択と穴の品質は、すでにプロセス設計から始まっています。振れが大きすぎると、穴の精度、滑らかさ、同心度が損なわれます。ドリル先端の適切なコアの厚さは、ドリルビットが加工材料と係合するときの安定性を維持するために非常に重要です。ドリルビットが大きくなりすぎてオフセットし、穴が大きくなりすぎたり、穴に影響を与えたりすることを防ぎます。真っ直ぐさ。

品質要件に公差と表面仕上げの改善が含まれる場合、ドリルビットのシングルリガメントからダブルリガメントへの変更が役立つ場合があります。

これらのエッジは、穴内に 4 つの接触点を提供することでドリルビットを安定させ、非常に良好な仕上げを残す研磨効果を提供します。二重靱帯は、特に深い穴の場合、ドリルビットを真っすぐに前進させるためのガイドとしても機能します。ドリルビットの拡大やぐらつきを防ぎ、比較的円形の穴が得られます。

ダブル リガメント ドリル ビットは短い切りくず材料では良好な表面を生成しますが、材料が成長する切りくずを生成する場合はシングル リガメント ドリル ビットを使用することをお勧めします。アルミニウムやステンレス鋼などの長い切りくず材料の場合は、シングルリガメントドリルが推奨されます。ダブルリガメントステンレススチールドリルビットを使用すると、ドリルビットと材料の間の接触点に切りくずが入る可能性があります。

振れの制御は、穴の品質のもう 1 つの重要な側面です。ジャンプしすぎると、加工される開口が大きくなる可能性があり、ドリルの速度が増加して回転するにつれて、ドリルはますます大きな穴を開けることになります。

ドリルビットが長いと剛性が低下し、振動が発生する可能性があります。これらの振動、特に小さなドリルビットでは確認しにくい振動により、ドリルビットが破損し、穴の内側の表面に折れた刃が残ることがあります。

2. 切削液の管理

最適なクーラント濃度、ろ過、圧力の維持など、適切なクーラント管理は、掘削用途では非常に重要です。

適切なクーラント濃度は潤滑性を高め、ドリルビットの刃先から熱を奪います。フィルタリングにより金属汚染物質などを除去できるため、穴あけ性能が向上し、小径ドリルのクーラント穴詰まりなどのトラブルを防止できます。

ドリルビットと加工材料の間の壁に切りくずが入らないようにすることは、穴の品質にとって非常に重要です。これらの切りくずの形状と色は、オペレータがドリルビットによって開けられた穴の品質が良いか悪いかを知るのに役立ちます。

ドリルビットの切りくず排出溝は、美しい円錐状の切りくずを生成することが重要です。2 ~ 3 個のカールした切りくずや編みこまれた切りくずがチップ シュートに巻き込み、穴の両側をこすったり引っ掻いたりする場合があります。この摩擦により表面が荒れることがあります。

チップの背面は銀色で光沢がある必要があります。フライス加工中に見られる青色とは異なり (熱がチップに侵入することを意味するため)、青色は穴加工時に刃先に大量の熱が発生することを表します。この熱によりブレードの摩耗が早まります。

投稿時間: 2023 年 7 月 7 日