CNC 工作機械の普及に伴い、機械製造業界におけるねじ切りフライス技術の応用が増加しています。スレッドミーリングとは、CNC工作機械の3軸連携とねじ切りフライスによるスパイラル補間ミーリングによりねじを形成する加工です。水平面上でのカッターの各円運動運動は、垂直面内で直線に 1 ピッチ移動します。スレッドフライス加工には、高い加工効率、高いねじ品質、優れた工具の汎用性、良好な加工安全性など、多くの利点があります。現在使用されているねじ切りフライスには多くの種類があります。この記事では、一般的な 7 種類のねじ切りフライスを用途特性、工具構造、加工技術の観点から分析します。

通常のマシンクランプねじ切りフライスカッター

マシンクランプタイプのねじ切りフライスは、ねじ切り加工において最も一般的に使用され、コスト効率の高い工具です。その構造は通常のマシンクランプ式フライスと同様で、再利用可能な工具シャンクと簡単に交換可能な刃で構成されています。円錐ねじを加工する必要がある場合には、円錐ねじ加工用の専用ツールホルダーとブレードを使用することもできます。複数のねじ切り歯を備えたブレードで、螺旋線に沿って1サイクルで複数のねじ歯を加工することができます。例えば、2mmのねじ切り刃が5枚あるフライスを使用し、スパイラルラインに沿って1サイクルで加工すると、深さ10mmのねじ山を5枚加工できます。加工効率をさらに向上させるために、多刃マシンクランプ式ねじ切りフライスも選択可能です。切れ刃の数を増やすと送り速度が大幅に向上しますが、円周上に分布する各刃間の半径方向および軸方向の位置決め誤差がねじ加工の精度に影響を与える可能性があります。多刃マシンクランプねじ切りフライスのねじ精度が満たされない場合は、1 枚の刃だけを取り付けて加工することもできます。マシンクランプ式ねじ切りフライスを選定する際は、加工するねじの径、深さ、ワーク材質などに応じて、より大径のカッターロッドと適切な刃材質を選択することをお勧めします。マシンクランプ式ねじ切りフライスのねじ加工深さは、ツールホルダーの有効切り込み深さによって決まります。刃の長さがツールホルダーの有効切込み深さより短いため、ねじの加工深さが刃の長さよりも深い場合は、積層加工が必要になります。

一般的な一体型ねじ切りフライス

一体型ねじ切りフライスのほとんどは一体型超硬合金材料で作られており、コーティングが施されているものもあります。一体型ねじ切りフライスはコンパクトな構造で、中径から小径のねじの加工に適しています。テーパーねじの加工に使用される一体型ねじフライスもあります。このタイプの工具は剛性が高く、特にスパイラル溝を備えた一体型ねじ切りフライスは、高硬度材料の加工時に切削負荷を効果的に軽減し、加工効率を向上させることができます。一体型ねじフライスの刃先はねじ加工歯で覆われており、スパイラルラインに沿った加工を1サイクルで行うことでねじ加工全体が完了します。マシンクランプバイトのような積層加工が必要ないため加工効率は高いですが、価格も比較的高価になります。

積分ねじ切りフライスカッター面取り機能付き

面取り機能付き一体型ねじ切りフライスの構造は通常の一体型ねじ切りフライスと同様ですが、刃先の根元に専用の面取り刃があり、ねじ山の端面取りをしながら加工することができます。 。面取り加工には3つの方法があります。工具直径が十分に大きい場合は、面取りブレードを使用して面取りを直接皿穴加工することができます。この方法は雌ねじ穴の面取り加工に限定されます。工具径が小さい場合、面取り刃を使用して円運動で面取り加工を行うことができます。ただし、切れ刃の根元取り刃を使用して面取り加工を行う場合は、工具ねじの刃部とねじ山の隙間が干渉しないように注意する必要があります。ねじの加工深さが工具の有効切削長未満の場合、工具は面取り機能を発揮できません。したがって、工具を選択するときは、その有効切削長がねじの深さに一致することを確認する必要があります。

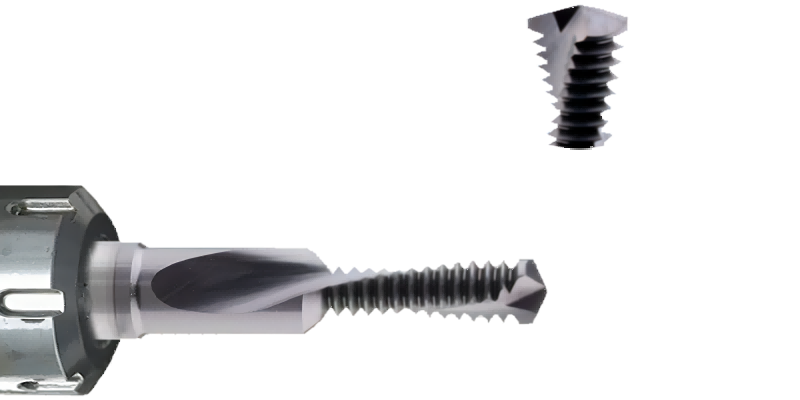

ねじ切りとフライス

ねじ切りおよびフライスは固体超硬合金で作られており、小および中サイズの雌ねじを加工するのに効率的な工具です。ネジ穴加工とフライスは、ネジ底穴加工、穴の面取り加工、めねじ加工を一度に完了でき、使用工具数を削減します。ただし、このタイプのツールの欠点は、汎用性が低く、価格が比較的高価であることです。この工具は、頭部の穴あけ部、中央のねじ切り部、刃元の面取り部の3つの部分から構成されています。穴あけ部の直径は、工具が加工できるネジの底の直径です。穴あけ部分の直径の制限により、ねじ切りドリルおよびフライスは 1 つの仕様のめねじのみを加工できます。ねじ切り・フライスを選定する際は、加工するねじ穴の仕様だけでなく、工具の有効加工長さと加工穴の深さのマッチングにも注意してください。面取り機能が得られません。

ねじスパイラルドリルおよびフライスカッター

ねじスパイラル ドリリングおよびフライスは、雌ねじの効率的な加工に使用される固体超硬合金工具でもあり、底穴とねじを 1 回の操作で加工することもできます。この工具の先端にはエンドミルと同様の切れ刃が付いています。ねじのねじれ角が小さいため、工具がスパイラル運動をしてねじを加工する際、先に先端切れ刃で被削材を切り落として底穴を加工し、その後工具後方からねじを加工します。ねじスパイラルドリルやフライスには面取り刃が付いているものもあり、穴開口部の面取りも同時に加工できます。ネジ切りやフライスに比べて加工効率が高く、汎用性に優れた工具です。工具が加工できるめねじ径の範囲はd~2d(dは工具本体の直径)です。

深ねじフライス工具

深ねじフライスは単刃ですねじ切りフライスカッター。一般的なねじ切りフライスは刃に複数のねじ加工歯があり、ワークとの接触面積が大きく切削抵抗が大きくなります。また、めねじを加工する場合、工具径はねじ径より小さくする必要があります。工具本体の直径には制限があるため、工具の剛性に影響があり、ねじ切り加工中に工具は一方的な力を受けます。深いねじを加工する場合、工具降伏という現象が発生しやすく、ねじ加工の精度に影響を及ぼします。したがって、一般的なねじ切りフライスの有効切削深さは、工具本体の直径の約 2 倍になります。単歯深ねじフライス工具を使用すると、上記の欠点をよりよく克服できます。切削抵抗の低減により、ねじ加工深さが大幅に増加し、工具の有効切削深さは工具本体の直径の 3 ~ 4 倍に達することがあります。

スレッドミーリングツールシステム

汎用性と効率性は、ねじ切りフライスにとって顕著な矛盾です。複合機能を有する切削工具の中には、加工効率は高いものの汎用性が低いものや、汎用性が良いものでも加工能率が低いものがあります。この問題に対処するために、多くの工具メーカーはモジュール式ねじ切りフライス工具システムを開発しました。この工具は通常、ツール ハンドル、座ぐり面取りブレード、およびユニバーサルねじフライス カッターで構成されます。加工要件に応じて、さまざまな種類の座ぐり面取り刃とねじ切りフライスを選択できます。このツールシステムは汎用性が高く、処理効率も高いが、ツールコストが高い。

上記は、一般的に使用されるいくつかのねじ切りフライス工具の機能と特性の概要です。ねじをフライス加工する際には冷却も重要であり、内部冷却機能を備えた工作機械や工具を使用することをお勧めします。切削工具は高速回転するため、遠心力の作用により外部クーラントが侵入しにくくなります。内部冷却方式は工具を効果的に冷却するだけでなく、さらに重要なことに、止まり穴ねじの加工時に高圧クーラントが切りくずを除去するのに役立ちます。小径の雌ねじ穴を加工する場合、スムーズな切りくず除去を確保するために、特に高い内部冷却圧力が必要です。さらに、ねじ切りフライス工具を選択する際には、生産バッチサイズ、ねじ穴の数、ワーク材質、ねじ精度、サイズ仕様などの特定の加工要件も総合的に考慮し、工具を総合的に選択する必要があります。 。

投稿時間: 2023 年 8 月 4 日