1.切削工具の材質

工具研削における一般的な工具材料には、高速度鋼、粉末冶金高速度鋼、超硬合金、PCD、CBN、サーメット、その他の超硬材料が含まれます。ハイス工具は切れ味が良く靱性に優れていますが、超硬工具は硬度は高いですが靱性が劣ります。超硬工具の密度は、高速度鋼工具の密度よりも大幅に高くなります。これら 2 つの材料は、ドリルビット、リーマ、フライス、タップの主な材料です。粉末冶金ハイスは上記の中間の性能を持ち、主に荒フライスやタップの製造に使用されます。

ハイス工具は靭性に優れているため、衝突の影響を受けません。しかし、超硬工具は硬度が高く脆いため、衝突に非常に弱く刃飛びしやすいのが特徴です。したがって、研削加工においては、工具同士の衝突や工具の脱落を防ぐため、超硬工具の操作や配置には細心の注意を払う必要があります。

ハイス工具の精度は比較的低く、研削要件は高くなく、価格も高くないため、多くのメーカーが自社の工具工場を設立して研削を行っています。ただし、超硬工具は多くの場合、研削のために専門の研削センターに送る必要があります。多くの工具研削センターの統計によると、修理に送られる工具の 80% 以上が超硬工具です。

2. 切削工具研削盤

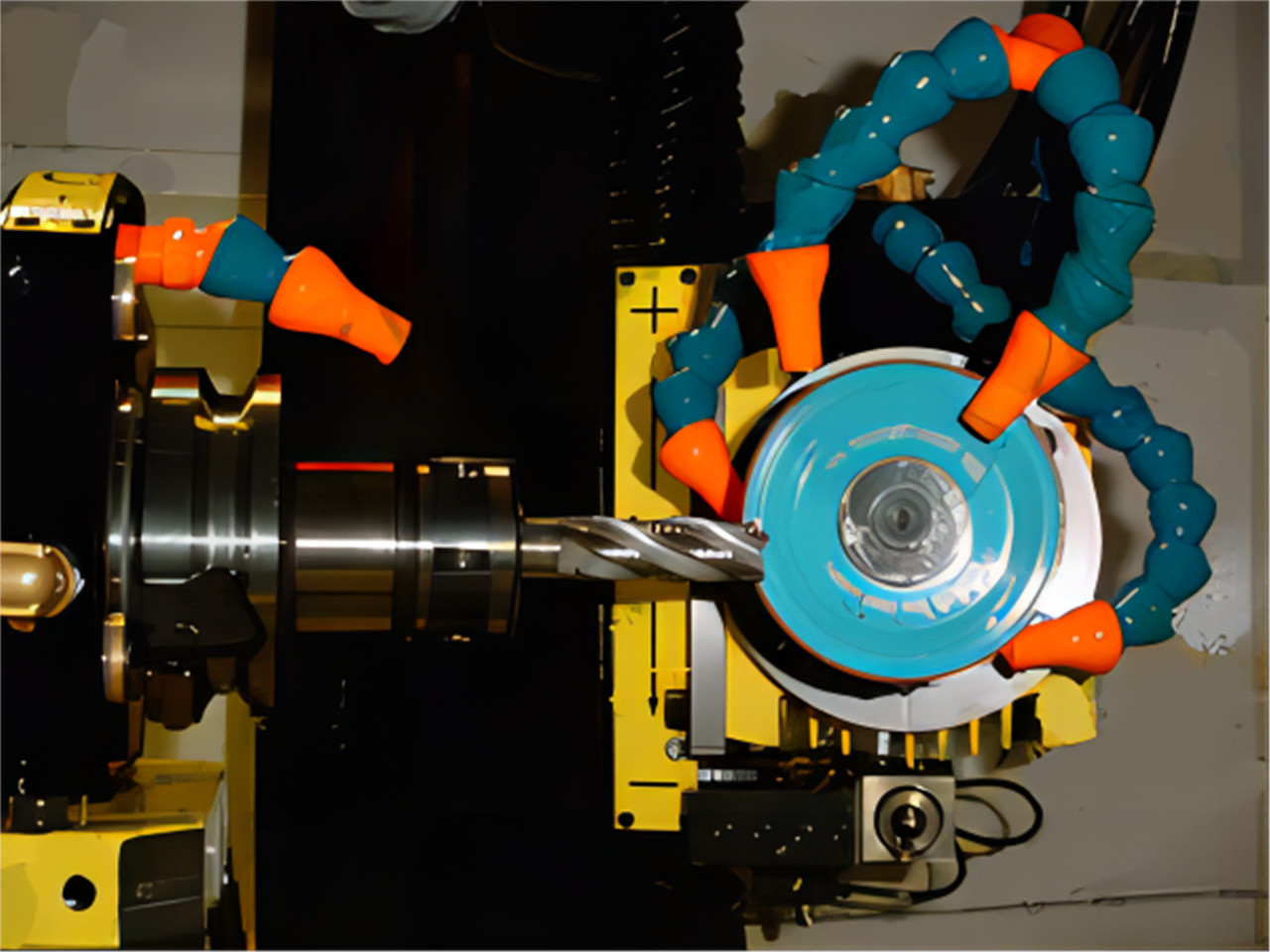

工具の材質が非常に硬いため、研削でしか刃を変えることができません。工具の製造および研削に使用される一般的な工具研削盤には次のものがあります。

(1)。溝入れ機:ドリルビット、エンドミル、その他の工具の溝や裏側を研磨します。

(2)。アングル グラインダー: ドリル ビットの円錐形のトップ アングル (または偏心したバック アングル) を研磨します。

(3).トリミングマシン:ドリルビットの横端を修正します。

(4)。手動万能工具研削盤:外周研削、溝研削、裏面研削、上角研削、横刃研削、平面研削、正面研削など。少量で複雑な形状の工具によく使用されます。

(5)。CNC 研削盤: 一般に 5 軸リンクで、機能はソフトウェアによって決定されます。一般に、ドリルビット、エンドミル、リーマーなど、大量かつ高精度が要求されるが複雑ではない研削工具に使用されます。このような研削盤の主なサプライヤーは、ドイツ、スイス、米国、オーストラリア、日本です。 。

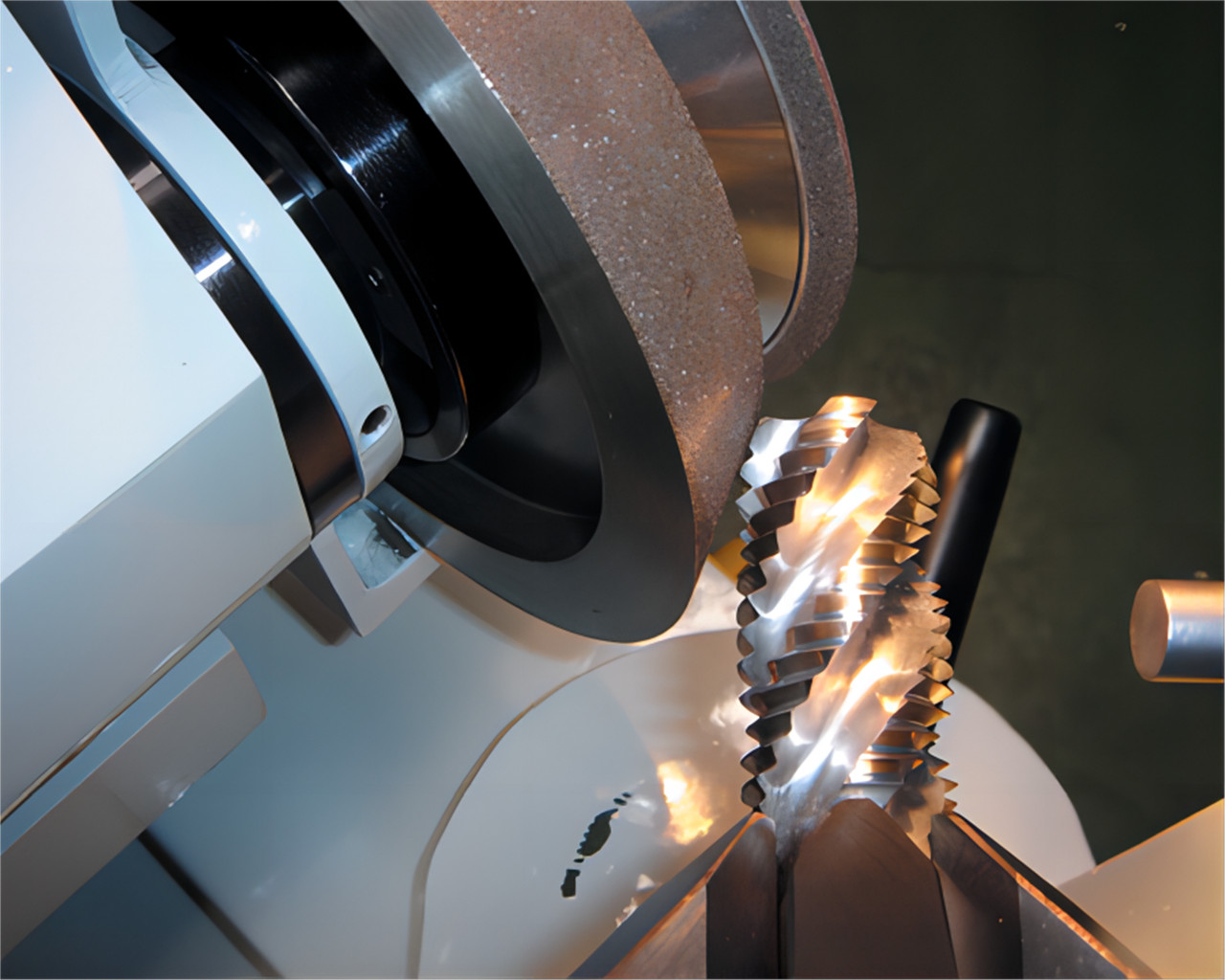

3.砥石

(1)。研磨粒子

異なる材質の砥石砥粒は、異なる材質の研削工具に適しています。エッジ保護と加工効率の最適な組み合わせを確保するには、工具の異なる部分に異なる砥粒サイズが必要です。

アルミナ:ハイス工具の研削に使用されます。砥石は安価で、複雑な工具(コランダム)を研削するためにさまざまな形状に簡単に変更できます。

炭化ケイ素:CBN砥石やダイヤモンド砥石の修正に使用します。

CBN(立方晶炭化ホウ素):ハイス工具の研削に使用されます。値段は高いですが耐久性はあります。

海外では砥石はB107などBで表され、107は砥粒の粒径の大きさを表します。

ダイヤモンド:HM工具の研削に使用します。高価ですが耐久性があります。

(2)。形

工具のさまざまな部分の研削を容易にするために、砥石車はさまざまな形状を持つ必要があります。最も一般的に使用されるものは次のとおりです。

平行砥石(1A1):上角、外径、裏面などを研削します。

皿状砥石(12V9、11V9):スパイラル溝の研削、フライスの主切刃、副切刃、水平刃のトリミングなど

砥石を一定期間使用すると、砥石の形状(平面、角度、フィレットRなど)を修正する必要があります。砥石の研削能力を向上させるために、砥石の間にある砥粒を除去するために砥石を使用することがよくあります。

4.研削基準

適切な工具研削基準があるかどうかは、研削センターがプロフェッショナルであるかどうかを測る基準です。研削規格では、さまざまな材料を切断するときのさまざまなツールの刃先の技術パラメータが一般的に指定されており、これには傾斜角、上部角度、前部角度、後部角度、面取り、面取りおよびその他のパラメータ(超硬ビットの場合)が含まれます。刃先を不動態化する工程は「面取り」と呼ばれ、面取りの幅は被削材に関係し、一般的には0.03~0.5mmから0.25mmの間となります。各専門会社は長年にわたってまとめた独自の研削基準を持っています。

HM ビットと HSS ビットの違い:

HSS ビット: 上部の角度は通常 118 度ですが、130 度を超える場合もあります。刃は鋭いです。精度に対する要件 (ブレードの高さの差、対称性、円周方向の振れ) は比較的低いです。水平ブレードを修復するには多くの方法があります。

HM ビット: 上部の角度は通常 140 度です。ストレート スロット ドリルは通常 130 度、スリーエッジ ドリルは通常 150 度です。刃と先端(刃先)は鋭利ではなく、多くの場合不動態化されているか、面取りや面取りと呼ばれます。高い精度が求められます。水平刃は切りくず分断を容易にするためにS字状にトリミングされることが多いです。

背面角度: 刃の背面角度は工具にとって非常に重要です。後ろの角が大きすぎるため、刃が飛び跳ねて「突き刺す」のが簡単です。背角が小さすぎると摩擦が大きくなり、切削性が悪くなります。

工具のバック角度は被削材、工具の種類、径により異なります。一般に、工具径が大きくなるとバックアングルは小さくなります。また、被削材が硬い場合はバックアングルが小さくなり、そうでない場合はバックアングルが大きくなります。

5.切削工具検出装置

切削工具検出装置は一般に、工具設定装置、プロジェクター、万能工具測定装置の 3 つのカテゴリに分類されます。工具設定装置は、主にマシニング センターなどの CNC 装置の工具設定準備 (長さなど) に使用され、角度、半径、ステップ長などのパラメータの検出にも使用されます。プロジェクターの機能は、角度、半径、ステップ長などのパラメータの検出にも使用されます。ただし、上記 2 つはツールの背面角度を測定できません。汎用工具測定器は、バック角度を含む工具のほとんどの幾何学的パラメータを測定できます。

したがって、専門の工具研削センターには汎用の工具測定器が装備されている必要があります。しかし、そのような機器のサプライヤーは少なく、市場にはドイツやフランスの製品が存在します。

6.研削技術者

最高の装置には操作する人員も必要であり、当然のことながら研削技術者のトレーニングは最も重要なリンクの 1 つです。中国の工具製造業は比較的遅れており、職業訓練や技術訓練が深刻に不足しているため、工具研削技術者の訓練は企業自身が解決するしかありません。

7. 結論

研削装置、試験装置などのハードウェアと、研削基準、研削技術者、その他のソフトウェアがあれば、精密工具の研削を始めることができます。工具の適用は複雑であるため、プロの研削センターは、研削する工具の破損形態に応じて研削計画をタイムリーに変更し、工具の使用効果を追跡する必要があります。プロの工具研削センターは、工具研削をより良く、よりプロフェッショナルなものにするために、常に経験を蓄積しなければなりません。

投稿日時: 2023 年 2 月 24 日