現在、中国の機械加工産業は急速に発展しており、一部の難削材は素材産業や精密機械産業で広く使用されています。現代の機械加工業界の開発ニーズを満たすためには、高強度と優れた靭性を備えたツールを使用する必要があります。したがって、硬質材料工具は機械加工産業に徐々に適用されています。この記事は、同じ業界の友人の相互参照を提供するために、超硬材料工具の開発の観点から、機械加工における超硬材料工具の応用に焦点を当てます。

現代の製造技術の急速な発展と熾烈な市場競争に伴い、機械製造業界の機械装置部品に対する要求、特に機械部品の構造性能に対する要求も高まっています。そのため、さまざまな特性を持った新素材が徐々に社会に登場してきました。これらの新しい材料は、従来の機械加工ツールに重大な課題をもたらすだけでなく、加工が非常に困難です。現時点では、高度な切削工具が機械加工産業の発展の鍵となっており、超硬材料工具は間違いなく現代の機械加工に適用されています。

1. 高硬度材工具の開発経緯

1950年代、アメリカの科学者は、合成ダイヤモンド、ボンド、炭化ホウ素粉末を原料として使用し、高温高圧下で反応させ、工具の主材料として多結晶ブロックを焼結させました。1970年代以降、ダイヤモンドと超硬合金、あるいは窒化ホウ素と超硬合金を組み合わせた複合板材が徐々に開発されてきました。超硬合金を基材とし、その表面にプレスや焼結によりダイヤモンドの層を形成する技術です。ダイヤモンドの厚みは0.5~1mm程度です。このような材料は、材料の耐屈曲性を向上させるだけでなく、従来の材料が溶接するのが容易ではないという問題を効果的に解決することができます。これにより、硬質材料ツールの応用段階への移行が促進されました。

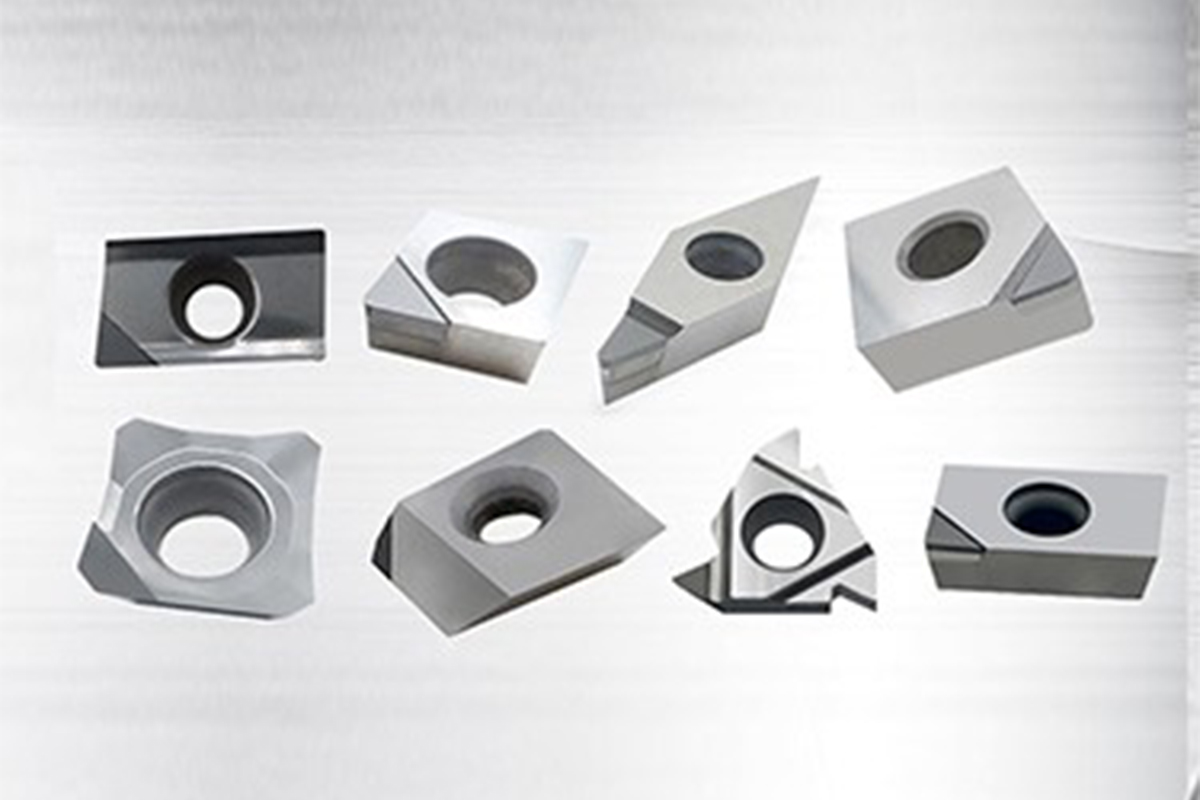

2. 高硬度材工具の機械加工への応用

(1) 単結晶ダイヤモンド工具の応用

単結晶ダイヤモンドは通常、合成ダイヤモンドと天然ダイヤモンドに分けられます。一般に、単結晶ダイヤモンドを使用して工具を作成する場合は、粒径が大きく、質量が 0.1 g 以上、直径の長さが 3 mm 以上のダイヤモンドを選択する必要があります。現在、天然ダイヤモンドは鉱物の中で最も硬い物質です。耐摩耗性に優れているだけでなく、工具の切れ味も非常に優れています。同時に、高い耐付着性と低い熱伝導率を備えています。加工された工具は滑らかで高品質です。同時に、天然ダイヤモンドで作られた工具は耐久性が非常に高く、比較的長寿命です。また、長時間の切削でも部品の加工に影響を与えにくいです。熱伝導率が比較的低いため、部品の変形を防ぐ効果があります。

天然ダイヤモンドには多くの利点があります。これらの利点は高価ですが、多くの高精度切断作業の要件を満たすことができ、精密切断および超精密切断に広く使用されています。原子炉などの先端技術を利用した反射鏡や、ミサイルやロケットに搭載される地上航行用ジャイロスコープ、時計の一部部品や金属製アクセサリーなどにこの技術が応用されています。

(2) 多結晶ダイヤモンド工具の応用

多結晶ダイヤモンドは通常焼結ダイヤモンドと呼ばれます。コバルトなどの金属に多結晶ダイヤモンドを使用すると、高温高圧条件下で多数のダイヤモンド単結晶粉末が多結晶化し、多結晶工具素材となります。多結晶ダイヤモンドは天然ダイヤモンドよりも硬度が低い。ただし、さまざまなダイヤモンド粉末から形成されており、結晶面が異なれば強度や硬度が異なるということはありません。多結晶ダイヤモンドで作られた刃先は、切削時の偶発的な損傷に対する耐性が非常に高く、耐摩耗性にも優れています。刃先の切れ味を比較的長期間保つことができます。同時に、加工時に比較的速い切削速度を使用できます。WC 超硬工具と比較して、多結晶ダイヤモンド工具は耐用年数が長く、合成材料が入手しやすく、価格が低いです。

(3) CVDダイヤモンドの応用

CVDダイヤモンドの工具素材は低圧力下で加工される点が、従来のPSC技術やPDC技術との最大の違いです。CVDダイヤモンドには触媒成分は含まれておりません。天然ダイヤモンドに似た性質もありますが、組成粒子が無秩序に配列し、脆い劈開面がなく、表面間の性質も同じであるなど、材料的には多結晶ダイヤモンドと同じです。従来の技術で作られた工具と比較して、CVD ダイヤモンド技術で作られた工具は、より複雑な工具形状、より低い製造コスト、同じ刃の複数の刃などの利点があります。

(4) 多結晶立方晶窒化ホウ素の応用

多結晶立方晶窒化ホウ素 (PCBN) は非常に一般的な硬質材料ツールであり、機械加工での使用がますます広がっています。この技術で作られた工具は硬度と耐摩耗性に優れています。比較的高温で使用できるだけでなく、耐食性や熱伝導性にも優れています。PCD や PDC ツールと比較すると、多結晶立方晶窒化ホウ素ツールは耐摩耗性ではまだ劣りますが、1200 ℃ で通常使用でき、一定の化学腐食に耐えることができます。

現在、多結晶立方晶窒化ホウ素は、自動車のエンジン、トランスミッションシャフト、ブレーキディスクなどの自動車製造に主に使用されています。さらに、重機処理の約 5 分の 1 にもこの技術が使用されています。近年、コンピューター技術とCNC工作機械技術の発展に伴い、多結晶立方晶窒化ホウ素の応用はますます普及しており、高速切削、研削ではなく旋削などの高度な加工コンセプトの実装により、工具は多結晶立方晶窒化ホウ素の材料は、現代の旋削加工において重要な材料として徐々に発展してきました。

3. まとめ

機械加工における硬質材料工具の適用は、機械加工の品質と効率を向上させるだけでなく、機械加工産業の発展にも重要な役割を果たします。したがって、機械加工産業の発展を促進するには、高硬度材工具の品質を向上させるだけでなく、高硬度材工具の研究を継続的に強化し、高硬度材工具に関する知識を十分に理解し、応用実践を強化する必要があります。スタッフの育成だけでなく、機械加工業界の飛躍的な発展を実現するために、硬質材料ツールの改善における科学技術の応用も強化します。

投稿時刻: 2019 年 6 月 3 日